|

Cerca de 45% do consumo global de energia é proveniente do funcionamento de motores (Conselho Mundial de Energia: 2013 Survey Summary). Apesar de requererem muita energia, são essenciais nas nossas vidas e podem ser encontrados em qualquer parte, desde pequenas aplicações residenciais (como eletrodomésticos e ferramentas), carros elétricos e comboios aos grandes motores industriais para plataformas offshore e barragens.

Desde a revolução industrial, os tempos de trabalho têm vindo a ser reduzidos graças à utilização de motores para alimentar uma grande diversidade de aplicações. Toda uma série de dispositivos elétricos tornaram as nossas vidas mais fáceis e confortáveis e os nossos locais de trabalho mais eficientes e rentáveis. Mas, a que custo?

Consumo energético e meio ambiente

No mundo moderno, o progressivo esgotamento dos combustíveis fósseis e a necessidade de preservação do meio ambiente, são os desafios mais comuns enfrentados pelos fabricantes de quaisquer bens acionados por motores. Não havendo, em grande escala, alternativas derivadas de fontes de energia renováveis, o problema é exacerbado pelo aumento da procura proveniente de países em crescente desenvolvimento económico em África, Ásia e América do Sul, juntamente com uma população global em rápida expansão.

A nível mundial, os governos têm vindo a aplicar cada vez mais medidas legislativas para reduzir o consumo de energia. E, por outro lado, também os consumidores são mais inteligentes e conscientes valorizando os produtos de baixo consumo energético, tanto a nível comercial como industrial.

Motores cada vez mais compactos

Além de minimizar o consumo de energia, os engenheiros também são desafiados a encaixar motores, drivers e controladores em espaços cada vez mais compactos. Uma máquina de lavar que possua uma capacidade maior oferece um valor acrescentado ao cliente, mas só se mantiver as dimensões padrão. Reduzir o espaço dos componentes eletrónicos cria problemas de gestão térmica, que colocam novos desafios de design. Acrescentar mecanismos de refrigeração só vai aumentar o consumo energético, por isso, os próprios motores precisam de ser concebidos com níveis de eficiência melhorados de forma a reduzir o calor residual associado ao seu funcionamento.

Arquitetura

Sistemas de Controlo de Motores

O diagrama acima mostra os blocos funcionais de um sistema de controlo de motores típico, dependendo do tipo de motor, aplicação, nível de controlo e se necessita de monitorização.

Controlador - Tipicamente um microcontrolador ou DSP. Aceita comandos como direção, velocidade e torque, que utiliza normalmente para gerar um ou mais sinais para acionar o motor, geralmente PWM. O controlador também pode receber resposta na forma de corrente e deteção de posição, para proporcionar um controlo mais preciso, maior proteção e deteção de falhas.

Driver - Na maioria das vezes é necessário um driver para amplificar os sinais gerados pelo controlador e, assim, fornecer energia suficiente ao motor.

Sensores - Uma derivação ou dispositivo de efeito de Hall podem ser utilizados para medir a corrente atual fornecida, proporcionando assim feedback. A resposta com a posição atual do motor também pode ser fornecida através de um sensor indutivo ou de efeito Hall ou de um codificador. Este feedback pode ser utilizado para implementar um laço fechado mais sofisticado proporcionando informação real do motor para controlar melhor a saída.

Filtro - O filtro é geralmente utilizado em vários pontos dentro de um sistema de controlo de motores para suprimir fontes de interferência eletromagnética (EMI). Os tipos de filtros mais comuns incluem núcleos de ferrite e indutores.

Isolamento - O isolamento galvânico é geralmente usado para isolar o controlador do motor do resto do sistema, que pode ser sensível a transientes ou estar ligado a um potencial de terra diferente.

Motores de Laço Aberto e Fechado

De uma forma muito simples poderíamos dizer que um sistema de laço aberto não incorpora resposta. A velocidade do motor é controlada até um valor definido que pode variar em função das condições de carga.

Um sistema de laço fechado incorpora resposta ao retornar informação à fase de entrada para ser ajustada. Quando a velocidade é controlada até um determinado valor e a carga varia, o controlador irá ajustar a velocidade de volta ao ponto definido. Um bom exemplo é o motor de posicionamento de um telescópio que irá constantemente reajustar-se para controlar as coordenadas necessárias.

Produtos Destacados

Crie motores mais compactos fiáveis e eficientes com os Módulos de Potência Integrada ON Semiconductor.Arduino Motor/Stepper/Servo Shield

Fabricante: Arduino

Fabricante: Arduino

Kit controlo de motores P-NUCLEO-IHM001

Fabricante: ST Microelectronics

Kit Aplicação Controlo de Motores para XMC1300

Fabricante: Infineon

Shield Controlo de Motor DC com BTN8982TA

Fabricante: Infineon

Kit Aplicação Controlo de Motor BLDC 300W e 750W

Fabricante: Infineon

Kit Controlo de Motor Trifásico XMC4400

Fabricante: Infineon

Fabricante: ON Semiconductor

MOSFET de Potência HiPerFET™ X2

Fabricante: IXYS

Dispositivos de Carboneto de Silício

Fabricante: Wolfspeed

Braccio - Braço Robótico Controlado por Arduino

Fabricante: Arduino

Placa de Desenvolvimento MCLV dsPICDEM™

Fabricante: Microchip

Fabricante: Microchip

Conectores Industriais Han B HARTING

Fabricante: HARTING

Conectores Híbridos SPEEDCON M23

Fabricante: Phoenix Contact

Indutores Bobinados de Montagem em Superfície...

Fabricante: Würth Elektronik

Fabricante: Murata

Núcleos de Ferrite EMI WE-MPSB

Fabricante: Würth Elektronik

Fabricante: TE Connectivity

Condensadores Multicamada Séries K-H Vishay

Fabricante: Vishay

Interruptores Táteis IP67 Série KSC

Fabricante: C&K

Fabricante: TE Connectivity

Fabricante: EPCOS

Marcas Destacadas

Recursos Adicionais

Tipos de Motores

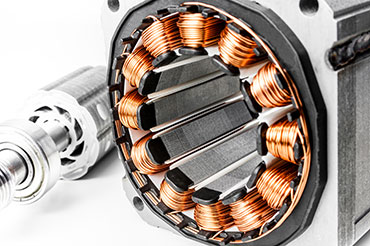

Os motores elétricos baseiam-se nos princípios do eletromagnetismo para criar movimento. Estes motores dividem-se em duas categorias principais: AC (corrente alternada) e DC (corrente contínua).

Os motores DC foram os primeiros a ser inventados e são a forma mais simples de um motor elétrico. São acionados por meio de um fluxo de corrente que atravessa um condutor dentro de um campo magnético para produzir o binário de rotação. Os principais tipos de motores DC são com escovas e sem escovas. Os primeiros geram energia ao conectar polos opostos de uma fonte de alimentação para proporcionar cargas negativas e positivas ao comutador quando entra em contacto físico com as escovas. Nos segundos, ao não haver escovas, colocam-se os imãs permanentes à volta do perímetro do motor, eliminando a necessidade de comutadores e ligações assim como de escovas. Os motores com escovas são mais simples e de custo mais baixo, mas requerem maior manutenção já que as escovas precisam de limpeza e substituição frequente. Os motores sem escovas, por outro lado, tendem a ser mais precisos para aplicações que exigem posicionamento controlado e têm o valor acrescentado de exigir pouca ou nenhuma manutenção. No entanto, apresentam um preço superior, já que apresentam um custo de produção superior e requerem um controlador de motor que poderia custar tanto como o próprio motor.

Os motores AC também podem ser divididos em duas categorias principais: Indução ou Assíncronos e Síncronos; com um terceiro tipo e menos comum - motores AC lineares.

De uma forma muito básica, os motores AC são constituídos por duas partes principais: a parte de fora do motor conhecida como estator – a parte fixa do motor – que tem bobinas alimentadas com corrente alternada para produzir um campo magnético rotativo; e o rotor (dentro do motor) que se liga ao eixo produzindo outro campo magnético rotativo. Os motores lineares são similares aos motores rotativos mas são configurados com peças móveis e fixas em linha reta, produzindo em vez de rotação um movimento linear.

Os motores de indução ou assíncronos chamam-se desta forma devido ao facto do binário ser produzido por indução eletromagnética. São também conhecidos como motores de gaiola de esquilo ou motores com rotor bobinado.

Os motores síncronos diferem dos anteriores já que operam em sincronização precisa com a frequência de linha, ao contrário dos motores de indução que dependem da indução de corrente para produzir um campo magnético e exigem um certo deslizamento (diferença entre a frequência do campo magnético e a do rotor) para realmente induzir a corrente.

Aspetos a ter em conta na escolha de um motor

No momento de escolher um motor, há um série de atributos chave que devem ser analisados:

| Velocidade: | Qual a velocidade desejada do motor? Isto determinará o tipo de controlo de velocidade necessário. |

|---|---|

| Binário: | É a medida do momento de força que o motor é capaz de exercer sobre o eixo de transmissão de potência e tem como unidade o Nm (newton metro) |

| Caixas Redutoras Integrais: | Caixas redutoras integrais que trabalham para reduzir a velocidade e aumentar o binário. |

| Requisitos de Potência: | Que potência necessita? É para carga completa, normal ou leve? |

| Potência Nominal: | Potência mecânica disponível sobre o seu eixo, expressa em watts, quilowatts ou megawatts. |

| Alimentação: | Verifique os requisitos de alimentação: tensão e controladores de corrente ou específicos. |

| Configuração Mecânica: | Tamanho do motor e as dimensões serão ditadas pela aplicação. O tamanho total, tamanho do eixo, pontos de montagem e peso precisam também de ser considerados. |

Principais gamas

- Motores AC com Caixa Redutora

- Motores AC

- Motores DC com Caixa Redutora

- Motores DC

- Núcleos de Ferrite

- Transístores IGBT

- Módulos Transístores IGBT

- Indutores

- CIs de Driver de Motor

- Drivers de Potência MOSFET

- Transístores MOSFET

- Resistências Fixas de Montagem em Painel (shunt)

- Filtros Passivos

- Conectores de Potência

- Kit de Desenvolvimento de Processador e Microcontrolador

- Retificadores e Díodos Schottky

- Interruptores